Sobre el diseño de piezas para inyección

13 Ene 2017

El lanzamiento de un nuevo producto siempre entraña cierto nivel de incertidumbre; por ello; realizar una gran inversión en un molde de acero constituye un riesgo que no siempre estamos dispuestos a asumir; en términos económicos; pero también temporales; ya que hasta que el molde esté listo; se podría mejorar el diseño.

Existe un modo de mitigar el riesgo económico y de desarrollo del producto; permitiendo la introducción de posibles cambios en la producción a gran escala de piezas de plástico; hablamos demoldeo rápido por inyección de termoplásticos utilizando moldes de aluminio; es un modo rápido y económico de producir de 25 a 10.000 piezas; o más.

Es necesario tener en cuenta varios aspectos de diseño importantes que pueden mejorar el diseño de la pieza moldeada por inyección como puente de producción entre el molde de aluminio y el molde de acero para producción a gran escala.

En primer lugar; se deben analizar las posibilidades de fabricación; como la geometría de la pieza; su resistencia mecánica; los hundimientos; el grosor de las paredes; etc. con el fin de optimizar costes; producción y duración del molde. Se trata de una herramienta valiosísima capaz de transformar un diseño en una pieza más moldeable. Este análisis (conocido como DFM) destacará los aspectos; de la pieza; que puedan causar problemas

Un error frecuente en las piezas moldeadas por inyección es la solicitud de un acabado superficial mejor del que la pieza necesita. Por ejemplo; un acabado muy liso; brillante; exige el pulido manual de las superficies de la cavidad del molde con un disco de diamante; lo que aumenta el coste de fabricación del molde y se retrasa el plazo de entrega. Es más aconsejable un acabado de pieza sin finalidad estética.

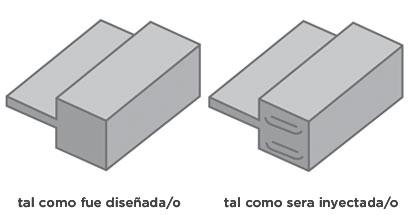

No debemos olvidar que las piezas moldeadas por inyección necesitan un ángulo de que facilite la expulsión de la pieza. Una pieza bien diseñada tiene un ángulo de desmoldeo mínimo de 0;5 grados en todas las caras verticales; siendo estas superficies perpendiculares a la línea de apertura. Si el diseño de la pieza lo permite; es preferible dejar entre 2 y 3 grados. En caso de un gran texturizado o de superficies complejas; pueden ser necesarios 5 grados o más. La buena noticia es que la mayoría de los programas CAD pueden encargarse de ello fácilmente durante el diseño de la pieza; siempre que usted entienda cómo va a estar orientada la pieza en el molde.

Otro aspecto a considerar será el grosor de las paredes; ya que unas paredes más gruesas de lo recomendado para una familia de termoplásticos concreta provocará alabeos o hundimientos durante el enfriado. Como norma general; el grosor de las paredes debe ser de 1 a 3;5 mm; aplicándose uniformemente por toda la pieza. Siempre es buena idea mantener el grosor de las paredes uniforme y evitar áreas gruesas cuando sea posible durante el diseño de piezas moldeadas por inyección de plásticos.

Algunos plásticos son más sensibles al grosor de las paredes que otros: el Acetal y los plásticos ABS aceptan un espesor máximo de 3 mm; los Acrílicos pueden alcanzar los 12 mm; el Poliuretano; 18 mm; y algunos plásticos reforzados con fibra; 25 mm o más. Aún así; los diseñadores deben tener en cuenta que las secciones transversales muy gruesas pueden aumentar la probabilidad de defectos estéticos; como el hundimiento.

Algunos plásticos son más sensibles al grosor de las paredes que otros: el Acetal y los plásticos ABS aceptan un espesor máximo de 3 mm; los Acrílicos pueden alcanzar los 12 mm; el Poliuretano; 18 mm; y algunos plásticos reforzados con fibra; 25 mm o más. Aún así; los diseñadores deben tener en cuenta que las secciones transversales muy gruesas pueden aumentar la probabilidad de defectos estéticos; como el hundimiento.