Resumen Jornada CEP PRINT3D

13 Mar 2017

El Centro Español de Plásticos celebró el 8 de marzo la 1ª Jornada Técnica para Materiales de Impresión 3D. Con esta jornada técnica; cerca de un centenar de oyentes han podido acercarse al sector de la impresión 3D; y especialmente a los materiales aptos para este proceso.

Durante la jornada se constató que para que la industria sea funcional; las empresas deben estar convencidas de las ventajas que supone su implantación; y conocer exactamente qué puede aportar cada tecnología; ya que no hay una tecnología universal y cada proceso requiere del desarrollo de unos materiales específicos y procesos de diseño adaptados. En este mercado incipiente debemos ser conscientes de que las cosas evolucionan y hay que desarrollar; no sólo materiales; también programas de diseño; softwares que permitan predecir cómo será el proceso de fabricación y cómo será la pieza final; normativas de certificación; etc. Y sobre todo; que las empresas deben ser más disruptivas e innovadoras para sacar el máximo rendimiento a esta nueva tecnología.

Las conferencias

La inauguración de la jornada estuvo a cargo del señor Juan-Carlos Dürsteler; Chief Innovation Officer de la compañía Horizons Optical. Durante su exposición; el Sr. Dürsteler explicó que gracias a la utilización de un software de simulación y la impresión 3D; Indo es capaz de fabricar gafas personalizadas y adaptadas a la fisionomía de cada cliente. Gracias a este servicio; hoy en día se fabrican hasta 50.000 gafas personalizadas; cuando hace 3 años esta tecnología sólo se utilizaba para prototipar. Desde Horizons Optical se expuso también el gran abanico de posibilidades que ofrece la unión del escaneo digital con la impresión 3D en el sector sanitario; con la fabricación de prótesis; lentes de múltiples tipos e incluso la reconstrucción de partes fracturadas de una forma muy rápida y totalmente a medida.

A continuación; Aleix Oriol; 3D Printing R&D WS and Materials Manager de Hewlett Packard; habló de la plataforma que la compañía ha desarrollado con el objetivo de poder llevar a cabo piezas con diferentes tipos de materiales; y evitar así la necesidad de trabajar con un material exclusivo. Según palabras de Aleix Oriol; la diversidad de productores de materiales es lo que hará que este mercado despegue; y por eso HP ha desarrollado esta plataforma abierta.

Durante la jornada también contamos con la participación de diferentes centros tecnológicos. El primero de ellos fue GAIKER-IK4. José Luis Gómez; director del área de plásticos y composites destacó la necesidad de desarrollar nuevos materiales para dar un mayor impulso al mercado. Desde GAIKER-IK4 se estudia el proyecto y se desarrollan nuevos materiales a medida; en función de la aplicación y el proceso de producción que se vaya a utilizar. Otras de las limitaciones con que se encuentra la fabricación aditiva; según José Luis Gómez son la escasez de herramientas para la predicción de prestaciones; la necesidad de aplicar procesos de post-procesado para mejorar acabados o los precios de equipos y materiales; entre otros.

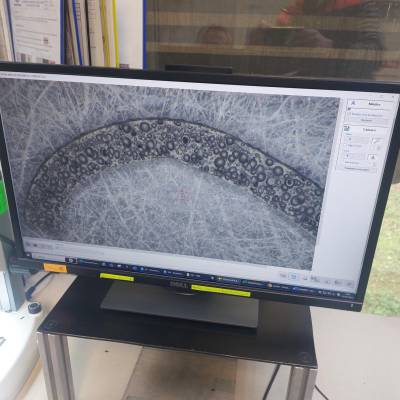

Xavier Plantà; director del área de tecnologías industriales de Eurecat retomó las conferencias técnicas tras el coffee break para hablar de la tecnología desarrollada por Eurecat para fabricación aditiva. Con la tecnología de inyección de fibras no se excluye ningún tipo de proceso de los englobados en tecnologías 3D ni a sus materiales e incluso es posible fabricar piezas con una amplia variedad de materiales como continente; por ejemplo; una pieza de aleación de titanio reforzada con fibras de carbono.

AyS Fabricación 3D expuso ante el auditorio un caso de éxito de aplicación de fabricación aditiva en el sector del molde. Josep Lladó; explicó cómo desde el departamento de Additive Manufacturing de Análisis y Simulación se colaboró con un cliente dedicado a la fabricación de piezas de caucho moldeadas por inyección para conseguir agilizar el proceso de diseño de prototipos de moldes; aumentar la competitividad de la compañía; ofrecer series cortas a precios competitivos y especialmente mejorar el ROI de las inversiones. Tras realizar los análisis y ensayos oportunos; se consiguió un molde con una vida útil de 40 unidades; un 85% más económico y con un 87% más de rapidez en comparación con un molde tradicional de aluminio.

El plato fuerte de la jornada vino de la mano de Aitiip; que captó toda la atención del espacio de networking con la moto fabricada por impresión 3D ganadora del concurso MotoStudent 2016. Durante su presentación; Berta Gonzalvo y Guillermo Vicente dieron a conocer el espectro de materiales plásticos comerciales y en vías de desarrollo en los que trabaja el departamento de innovación y desarrollo del centro tecnológico.

Otro de los puntos interesantes del día vino de la mano de Francisco Varela; técnico de proyectos en Aiju que habló de cómo la fabricación aditiva permite personalizar múltiples juguetes y otros productos de uso infantil utilizando; por ejemplo; materiales antimicrobianos de gran utilidad en hospitales y ludotecas; e incluso productos que sean capaces de almacenar información. Uno de los puntos que destacó Varela fue el hecho de que al utilizar la impresión 3D para la fabricación de productos; cada producto es único. Y si cada pieza es diferente; su comportamiento también lo es.

Para finalizar con las conferencias técnicas; Héctor Mas; 3D Printing Global Manager de Nexeo Solutions incidió en las posibilidades de los sistemas abiertos y recalcó la necesidad de implementar este tipo de sistemas abiertos para poder conseguir un mercado más competitivo. Héctor Mas explicó durante su conferencia que los materiales deben diseñarse pensando en las características que debe cumplir la pieza fabricada. En cuanto a la integración de la fabricación aditiva en el proceso industrial; Héctor Mas explicaba que el proceso es realmente rápido; pues en apenas un año algunas empresas han pasado de no hacer nada mediante impresión 3D a comprar un equipo; introducirse en los procesos y sólo unos meses después ya estaban desarrollando sus piezas fabricadas ‘layer by layer‘.

Además de conferencias técnicas; durante la jornada también hubo espacio para hablar de la financiación de proyectos de innovación. Para ello contamos con la participación de la Sra. Mª del Pilar de Miguel; que explicó a los asistentes las facilidades que CDTI ofrece a las pequeñas empresas para financiar sus ideas y los activos que estas requieran.

Las impresiones de los profesionales

Sin duda; la mesa redonda; moderada por Antoni Camí (project manager de In3Dustry) dio pie a los asistentes a compartir sus dudas e inquietudes con el resto de asistentes y conferenciantes. Durante este debato se habló largo y tendido de los bureau de impresión. Una de las preocupaciones de las empresas es la protección de su propiedad intelectual y de su know how y por esta razón las grandes empresas no hacen uso de estos servicios; pero para la pequeña y mediana empresa resulta muy interesante contar con sus servicios. Y es que; no olvidemos que la impresión 3D ofrece grandes ventajas cuando se combina con otros sistemas de producción tradicionales; pero la fabricación masiva es un nivel mucho más elevado y en el que todavía no se han conseguido niveles rentables; especialmente por el elevado coste de los equipos de gran formato; un mercado en el que encontramos una oferta muy reducida.

Una de las premisas que escuchamos a lo largo de la jornada fue que los materiales de impresión 3D se complementan muy bien con otro tipo de materiales para obtener prestaciones específicas; y esto aumenta las opciones de aplicación de estas tecnologías tan variadas en múltiples sectores; pero resulta imprescindible realizar estudios previos para poder desarrollar materiales funcionales. En cuanto a los retos del futuro; no sólo se habló de optimización de costes y desarrollo de novedades; sino también de mejoras; especialmente de los acabados superficiales y en el uso de los mismos tipos de materiales que ya se utilizan en otros procesos de transformación más tradicionales.

El networking

Tanto al comienzo y cierre de la jornada; como en las pausas para los cafés y la comida; los asistentes pudieron visitar la zona de stands ubicada en la sala contigua y conocer de primera mano las novedades de todas las empresas participantes; además de hacer negocios o reforzar su red de contactos. Como aspectos más llamativos; cabe destacar la impresión de piezas de AyS Fabricación 3D; que durante todo el día tuvieron dos impresoras trabajando para que los asistentes pudieran ver el proceso y el resultado final. Sin olvidarnos del stand de Aitiip; en el que los asistentes podían informarse de los materiales empleados para la fabricación de los elementos estructurales (chasis; basculante y subchasis) y elementos secundarios (estriberas; soporte de la dashboard; cárter de baterías.) de la moto merecedora del premio al mejor diseño; al segundo clasificado en pruebas dinámicas; y a la mejor moto eléctrica del certamen.